Spritzguss-Simulationen

One-Stop Engineering und Produktdesign

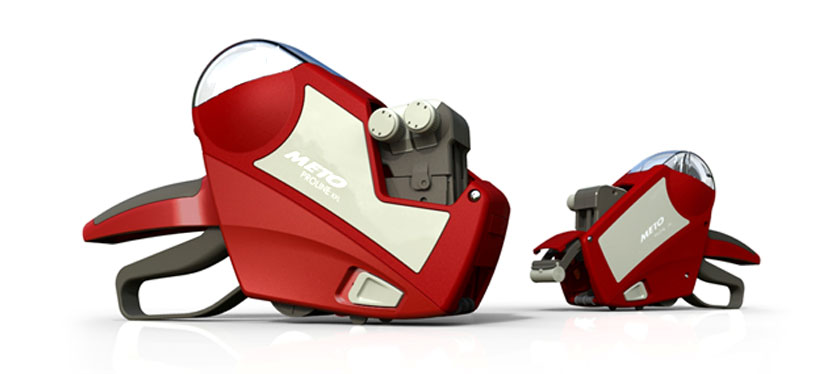

industrialpartners ist ein interdisziplinäres Team aus begeisterungsfähigen Ingenieuren und Designern aus Frankfurt am Main, Beerfelden im Odenwald und Tianjin, P.R. China. Wir entwickeln und gestalten einzelne Bauteile, Teilsysteme und Produkte für unterschiedliche Industriebereiche. Darüberhinaus liefern wir unseren Kunden Spritzgußwerkzeuge, Vorrichtungen und Teile für Ihre Produktion. Unsere Designer entwickeln interessante und innovative Formen für Ihre Produkte. Unsere Ingenieure sorgen für die wirtschaftliche Umsetzung dieser Entwürfe, die Konstruktion und den Bau von Spritzgußwerkzeugen und die Herstellung der notwendigen Teile. Dafür greifen wir auf eine umfangreiche Palette von Dienstleistungen zurück. Von der Wettbewerbsanalyse über die Produkt-gestaltung bis zur Entwicklung und Produktion von Produktionswerkzeugen und Teilen.

Wir entwickeln für Sie mechanische, elektronische und mechatronische Systeme und komplette Produkte – von der Idee bis zur Serie! Das bedeutet, dass wir Ihre Projekte ohne Schnittstellenverluste Inhouse umsetzen. Dabei berücksichtigen wir die unterschiedlichen Anforderungen der Fertigungsverfahren für Klein- oder Großserien. Unabhängig davon, ob es sich um ein Bauteil, ein Teilsystem oder komplette Produkte handelt, empfehlen wir anforderungsgerechte und budgetgemäße technische Lösungen und setzen diese für Sie um. Wissen über den Auftrag generieren wir kundenspezifisch durch Briefings, gezielte Meetings und die Ausarbeitung eines Pflichten/ Lastenhefts. Auf diese Weise verstehen wir Sie und Ihre Ideen!

Mithilfe unserer Erfahrung aus Entwicklungsprojekten in unterschiedlichen Industriebranchen erstellen wir in kurzer Zeit verschiedene gestalterische und technische Konzepte. Anhand erster Skizzen, Berechnungen und Beschreibungen leiten wir als Entwicklungspartner Lösungsansätze und Handlungsvorschläge für unsere Kunden ab – High-end kann, muss dabei aber nicht die beste Lösung sein. Mit dieser Fach- und Methodenkompetenz überzeugen wir unsere Kunden und konnten bereits viele Design- und Konzeptwettbewerbe für uns entscheiden. Resultat unserer systematisierten Entwicklungsmethodik sind verschiedene Patente in unterschiedlichen Projekten und Branchen. Die Rechte selbst liegen bei unseren Kunden.

„Wir gestalten weder für uns noch für Design-Zeitschriften sondern entwickeln Produkte für Ihre Kunden und die Menschen, die Ihr Unternehmen lieben.“

„Unsere Lösungskonzepte für kleinere oder mittlere Serien sind kosteneffektiv, einfach herzustellen und auf die gewählte Zielgruppe ausgerichtet!“

Informationen zu Spritzguss-Simulationen

Kunststoffspritzgießen ist ein bewährtes industrielles Verfahren dass es ermöglicht, Bauteile mit hoher Funktionsintegration in kleinen, mittleren und großen Serien mit unterschiedlichen Materialien nacharbeitungsfrei in guter Qualität zu vertretbaren Kosten herzustellen.Dies lässt sich aber nur dann erzielen, wenn während des gesamten Produktentstehungsprozesses, also von der Entwicklung – über den Werkzeugbau – bis hin zur Fertigung, sichergestellt werden kann, dass sich das Bauteil restriktionsfrei in jeder Phase des Industrialisierungssprozeßes herstellen und handhaben lässt. Um dies sicherzustellen, führt industrialpartners bereits in der frühen Phase der Produktkonzeption bis zur Vorbereitung des Werkzeugbaus Füllsimulationen durch.

Wir beraten sie bereits bei der Gestaltung Ihrer Bauteile und unterstützen Sie dabei, eine Bauteilgeometrie zu finden, die z. B. durch ihre Gestaltung zu geringeren Verzügen führt. Dabei berücksichtigen wir von Anfang an die Kriterien für die Herstellung. Dadurch werden Iterationsschleifen in der Produktentwicklung und vor und während des Werkzeugbaus reduziert. Spritzguss-Simulationen unterstützen Sie in der Produktentwicklungsphase bei der optimalen Konzeptfindung und Gestaltung des Bauteils u.a. durch a. Simulation der Schwindung im Bauteil b. Simulation und Minimierung des Verzugs

In der Phase der Werkzeugkonzeption und -konstruktion helfen Ihnen Spritzguß- simulationen bei der

– Festlegung des optimalen Anspritzkonzepts

– Auslegung und Optimierung der Werkzeugtemperierung (u.a. durch die Auslegung von Heißkanalsysteme)

– Simulation und Optimierung der Füllphase

– Optimierung der Kühlung – Optimierung und damit verbundene Reduzierung der Zykluszeit durch Prozessoptimierung

– Optimierung der Schliesskraft

– Optimierung von Werkzeugstandzeiten

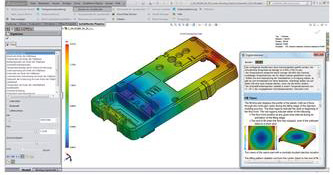

Teileoptimierung

Mit Moldflow Simulationen (Spritzguss-Simulationen) leiten wir ständig – schon während der Entwicklungsphase – präzise und zuverlässige Aussagen zur Optimierung von Teilen und Spritzgussprozessen aus unseren Artikelkonstruktionen ab. Dazu gehören u.a. die Bestimmung der erforderlichen Wandstärken; die Dimensionierung von Verstärkungsrippen oder die optimale Positionierung der Angussstellen und Auslegung von Kühlsystemen. Unsere Konstrukteure testen mit Hilfe von solchen Simulationen, u.a. ob die Kavität während der Fertigung richtig gefüllt wird und vermeiden Bindenähte und Lufteinschlüsse.Konstruktive Änderungen in den frühen Phasen der Produktentwicklung verursachen nur geringe Kosten. Deshalb integrieren wir in unseren Entwicklungsprozess schon früh Moldflow Simulationen zur optimalen Auslegung der von uns entwickelten Kunststoffteile. Prozessbegleitende Spritzgusssimulationen ermöglichen Konstrukteuren von Kunststoffteilen und Spritzgussformen die Simulation von Spritzgussprozessen.

So lassen sich fortwährend potenzielle Mängel durch Änderungen an der Teil- oder Formkonstruktion, am Kunststoffmaterial oder an den Verarbeitungsparametern einfach erkennen und beheben. Das spart Ihnen Ressourcen, Zeit und Geld. Die von uns verwendete Software interagiert direkt mit dem 3D-Modell, wodurch Übersetzungsprobleme vermieden werden. Wir erkennen die Auswirkungen von Konstruktionsänderungen sofort.

Die leistungsstarke, hochmoderne Vernetzung eignet sich für die unterschiedlichsten Geometrien – von dünnwandigen bis hin zu sehr dicken und massiven Teilen. Dank geführter Analyse, sinnvoller Standardwerte und automatischer Prozesse ist die richtige Einrichtung sichergestellt. Die umfangreiche Materialdatenbank enthält tausende handelsüblicher Kunststoffe und ist beliebig anpassungsfähig. Unsere Konstrukteure werden schnell darüber informiert, wie sich Änderungen an Wandstärke, Anschnittpositionen, Materialien oder Geometrie auf die Herstellbarkeit der Teile auswirken. Unsere Leistungen umfassen in der Phase der Produktentwicklung und Teilekonstruktion: Konzeptfindung und optimale Gestaltung des Bauteils Erstellung des Werkzeugkonzepts Festlegung der WerkzeugtrennungFestlegung des optimalen Anspritzkonzepts hinsichtlich funktionaler und ästhetischer Massgaben

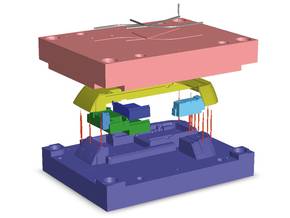

Werkzeugkonzept und –optimierung

Wir verfügen über das erforderliche und branchenübergreifende Wissen zur Einrichtung von Spritzgiessmaschinen,der Bestimmung der optimalen Maschinengröße, der Abmusterung von Erstmustern sowie der Prozessoptimierung in Bezug auf Zykluszeiten und Standzeiten von Werkzeugen. Wir optimierenfür Sie die Anordnung von Mehrfach- und Familienwerkzeugen sowie Angusssystemen wie Angussbuchsen, Angusskanälen und Anschnitten.Moldflowsimulationen stellen damit sicher, dass Gussformen auf Anhieb richtig funktionieren; zeit- und kostenaufwendige Nacharbeiten vermieden; Rückweisungsquoten nachhaltig reduziert und geplante Markteinführungsziele fristgerecht eingehalten werden können.

Wir beraten sie bereits bei der Gestaltung Ihrer Bauteile und unterstützen Sie dabei, eine Bauteilgeometrie zu finden, die z.B. durch ihre Gestaltung zu geringeren Verzügen führt. Dabei berücksichtigen wir von Anfang an die Kriterien für die Herstellung. Dadurch werden Iterationen vor und während des Werkzeugbaus erheblich reduziert.

Festlegung des optimalen Anspritzkonzeptes Erarbeitung und Balancierung von Verteilersystemen Balancierung der Füllung Auslegung von Heißkanalsystemen Verzugs-OptimierungSchließkraft-Optimierung Kühlungsauslegung Zykluszeitoptimierung Berechnung der Faserorientierung mit Übergabe an die FE Berechnung

Validierung

Wir helfen Ihnen auch bei der Validierung bestehender Produktkonzepte, fertiger Teilekonstruktionen oder laufender Produktionsprozesse. Durch den Einsatz von Spritzguss-Simulationen lassen sich Fertigungsprozesse durch die Optimierung der Schliesskraft, Veränderung der Zykluszeit oder Balancierung der Füllphase verbessern.

Spritzguss-Simulationen können damit mögliche aufwendige konstruktive Änderungen des Bauteils und einen Neuaufbau des Spritzgusswerkzeugs überflüssig machen.